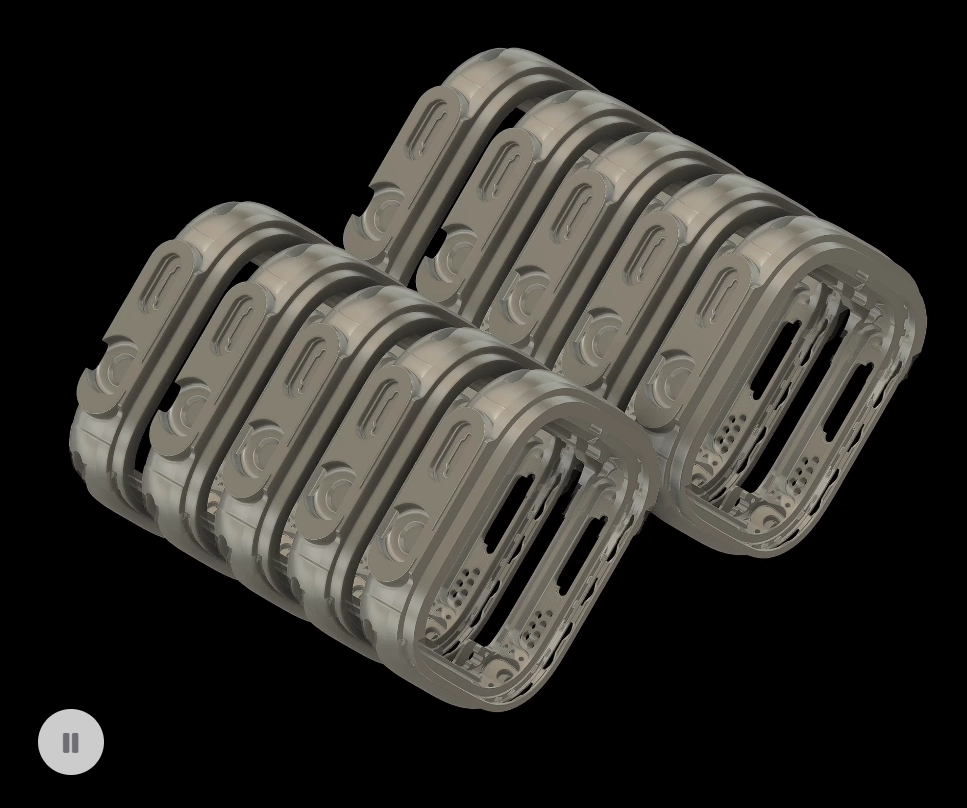

¡Atención, Gurú Tecno Army! Si pensabais que la impresión 3D era solo para hacer figuritas de plástico en vuestro garaje, Apple acaba de darnos una bofetada de realidad industrial. La compañía ha revelado hoy en su web oficial el proceso de fabricación de las cajas de titanio de los flamantes Apple Watch Series 11 y Apple Watch Ultra 3. Y la noticia es brutal: se fabrican íntegramente mediante tecnología de impresión 3D.

Hasta ahora, usar impresión 3D para piezas exteriores en producción masiva era una quimera. Pero Apple, tras una década «cocinando» esta tecnología en sus laboratorios secretos, ha hecho realidad lo imposible. ¿El resultado? Una reducción a la mitad de la materia prima utilizada y un paso de gigante hacia la neutralidad de carbono para 2030.

Ingeniería de precisión: polvo, láser y oxígeno

Olvidad los bloques de metal y las fresadoras CNC tradicionales. Dentro de las fábricas de Apple, filas de impresoras 3D de última generación trabajan sin descanso. El proceso es pura ciencia ficción:

- Atomización: La materia prima de titanio se convierte en un polvo finísimo. Hablamos de un diámetro de 50 micrómetros, equivalente a arena extremadamente fina.

- Control de oxígeno: Aquí viene lo técnico. El contenido de oxígeno debe ajustarse con precisión milimétrica. ¿Por qué? Para reducir las propiedades explosivas del titanio al calentarse. Sí, amigos, trabajar con polvo de titanio es jugar con fuego si no se hace bien.

- La danza de los láseres: Cada máquina equipa seis sistemas de galvanómetros láser que disparan simultáneamente.

- Capa a capa: Se imprimen más de 800 capas (con un espesor de 60 micrómetros cada una, raspadas y prensadas cuidadosamente) para crear una sola caja.

El proceso completo toma unas 20 horas y 900 capas en total. No es rápido, es arte industrial.

El acabado: de la «eliminación de polvo» al corte quirúrgico

Una vez impresas, las cajas entran en la fase de acabado, que no es menos impresionante:

- Eliminación de polvo grueso: El operario aspira el exceso de la plataforma.

- Eliminación de polvo fino: Baño en un oscilador ultrasónico para limpiar hasta el último recoveco microscópico.

- Corte de alta tensión: Para separar las cajas, los ingenieros usan finos hilos metálicos cargados eléctricamente mientras rocían refrigerante líquido. Precisión absoluta para no deformar la pieza por calor.

- Inspección: Un sistema automatizado de inspección óptica verifica que cada micra esté en su sitio.

El dato demoledor: 400 toneladas ahorradas

Gracias a este proceso aditivo (añadir material) en lugar del sustractivo (quitar material), Apple estima que ahorrará 400 toneladas de titanio solo este año. Es eficiencia pura y dura.

Y ojo al dato extra para los fans del ecosistema: esta flexibilidad de diseño no se queda solo en el reloj. El puerto USB-C del iPhone Air también se beneficia de esta tecnología, utilizando la misma carcasa impresa en 3D con polvo de titanio reciclado para lograr ese diseño ultradelgado pero resistente.

En gurutecno.com, nos quitamos el sombrero. Apple no solo ha lanzado nuevos gadgets, ha redefinido cómo se fabrican. La impresión 3D de metal a esta escala y con este nivel de acabado superficial es un hito que pone a la competencia a sudar (y a gastar más material).

¡El futuro de la tecnología es impreso, y es de titanio! ¡Te leemos en los comentarios! Y no te olvides de seguir a Gurú Tecno en YouTube, Instagram y Facebook.